Definición de condensadores📌

Los condensadores son equipos de transferencia de calor utilizados con el fin de licuar vapores eliminando el calor latente que reciben estos aparatos.

1. Según el autor Seoaliter (2021) menciona que: El condensador es un intercambiador que, como su nombre lo indica, condensa al vapor. Se encarga de transmitir el calor emitido por los vapores de refrigerante provenientes del compresor. Entonces el refrigerante se licua y pasa de vapor a líquido, enfriándose.

2. Según el autor Gutiérrez (2010) define que: es un intercambiador de calor que convierte el vapor de su estado gaseoso a su estado liquido, también conocido como fase de transición. En otras palabras, son los equipos de transferir hacia fuera del ciclo de refrigeración el calor absorbido en el evaporador y en la etapa de compresión.

En resumen, en transferencia de calor, los condensadores facilitan el cambio de fase del vapor a líquido, liberando calor en el proceso.

Principios y fundamentos📌

El diseño de un condensador en operaciones unitarias, como en procesos de destilación, requiere considerar varios principios y fundamentos para asegurar un rendimiento eficiente y seguro. Aquí hay algunos aspectos clave a tener en cuenta:

|

1. Transferencia

de calor: La eficiencia de

un condensador depende de su capacidad para transferir calor desde el vapor

condensado al medio de enfriamiento, generalmente agua. La ecuación

fundamental para la transferencia de calor en un condensador es la Ley de

Fourier: Q=U⋅A⋅ΔT donde Q= es la cantidad de calor transferido, U= es el

coeficiente global de transferencia de calor, A= es el área de transferencia de calor y ΔT= es la diferencia de

temperatura entre el vapor y el medio de enfriamiento. |

2. Selección de

materiales: Los materiales del

condensador deben ser resistentes a la corrosión y compatibles con los

fluidos involucrados. Además, se deben seleccionar materiales que tengan

buenas propiedades de transferencia de calor |

|

3. Diseño de la

superficie de intercambio de calor: La geometría y la

configuración de la superficie de intercambio de calor son cruciales para la

eficiencia del condensador. Superficies de transferencia mejoradas, como

aletas o tubos ranurados, pueden mejorar la eficiencia. |

4. Velocidad

del fluido: Es importante

controlar la velocidad del fluido (vapor y refrigerante) dentro del

condensador para asegurar una transferencia de calor eficiente sin pérdida de

presión excesiva. Se deben evitar velocidades extremas que puedan afectar

negativamente el rendimiento. |

|

5. Diseño de la

entrada y salida: El diseño de las

conexiones de entrada y salida del condensador es crucial para garantizar una

distribución uniforme del vapor y refrigerante. Esto evita zonas muertas y

asegura un rendimiento homogéneo en toda la unidad. |

6. Control de

la presión: El diseño debe

considerar la presión de operación para garantizar la integridad estructural

y evitar fugas. Se deben incorporar dispositivos de seguridad para controlar

la presión en caso de condiciones anormales. |

|

7. Eficiencia

energética: El diseño debe

optimizarse para la eficiencia energética, minimizando las pérdidas de calor

y maximizando la transferencia de calor. Esto implica seleccionar un medio de

enfriamiento adecuado y considerar la posibilidad de recuperar el calor para

otros procesos. |

8.

Mantenimiento y limpieza: El diseño debe

facilitar el acceso para el mantenimiento y la limpieza. La acumulación de

depósitos o la corrosión pueden afectar negativamente el rendimiento a lo

largo del tiempo. |

|

Funcionamiento

del condensador |

|

|

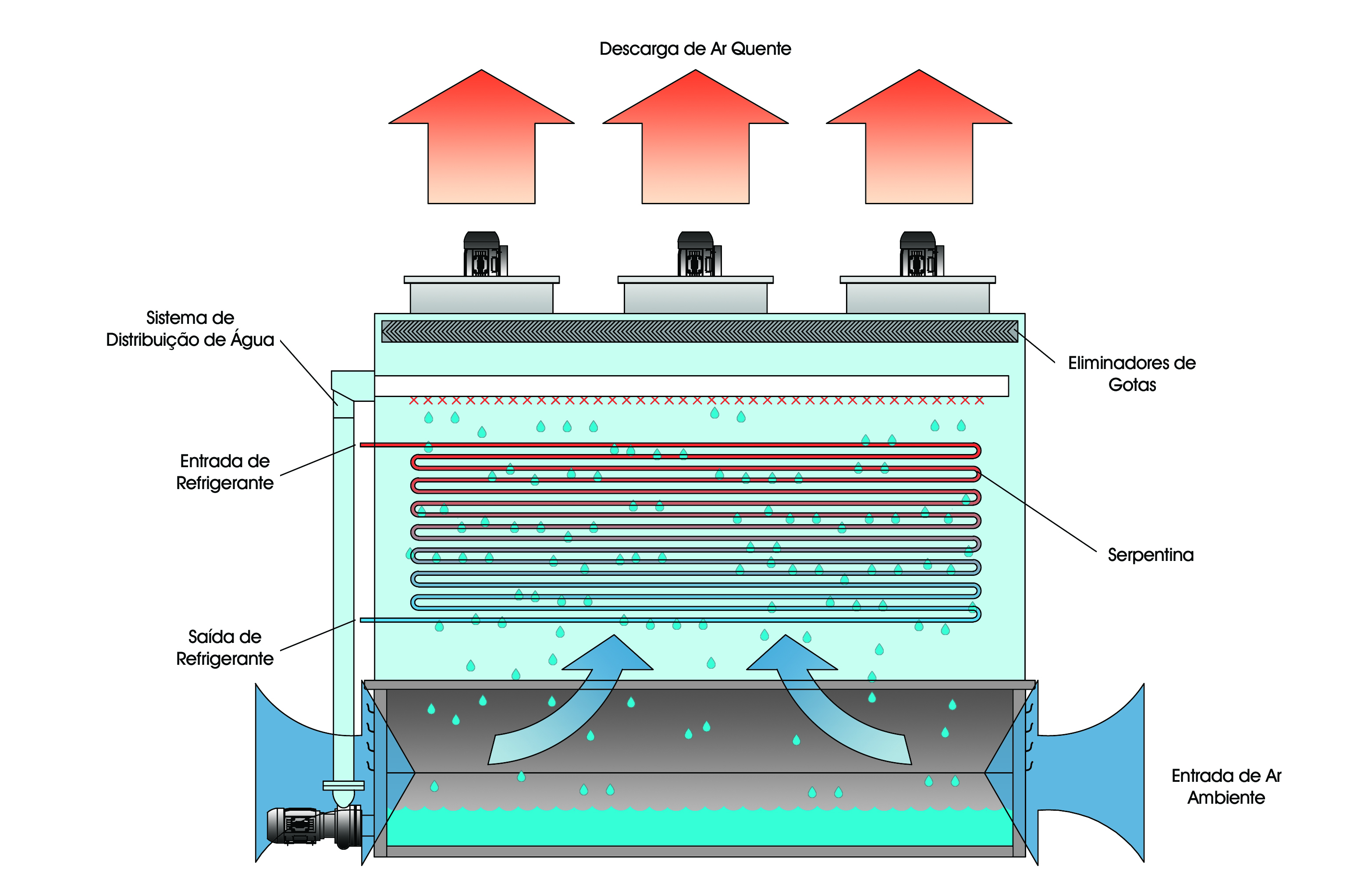

Principio de

Operación: Un

condensador es un dispositivo que convierte un vapor en estado gaseoso a

líquido mediante la transferencia de calor. Este proceso se conoce como

condensación. |

Transferencia

de Calor: El

vapor caliente fluye a través del condensador, y se enfría al entrar en

contacto con una superficie más fría. La transferencia de calor causa que el

vapor se condense y forme líquido |

|

Circulación de

Refrigerante:

En muchos casos, un fluido refrigerante circula alrededor del tubo o

serpentín del condensador para absorber el calor del vapor y permitir la

condensación. |

Salida de

Líquido Condensado:

El líquido condensado resultante se recoge y se extrae del condensador para

su posterior procesamiento o almacenamiento. |

|

Control

del condensador |

|

|

Control de

Temperatura: Se

debe controlar la temperatura del fluido refrigerante para garantizar que

esté lo suficientemente frío como para condensar eficientemente el vapor. |

Control de

Presión: El

control de la presión en el sistema es crítico para evitar posibles daños al

equipo y garantizar un rendimiento seguro. |

|

Flujo de Vapor: El flujo de vapor hacia el

condensador debe ser controlado para asegurar una operación eficiente sin

sobrecargar el equipo. |

Nivel de

Líquido Condensado:

Se debe mantener un nivel adecuado de líquido condensado para garantizar una

eficiente transferencia de calor y evitar posibles problemas de operación. |

|

Monitoreo y

Alarmas: Implementar

sistemas de monitoreo continuo y alarmas para detectar y responder a

condiciones anómalas, como altas presiones o temperaturas inusuales. |

Mantenimiento

Preventivo: Realizar

actividades regulares de mantenimiento preventivo para garantizar el buen

estado y funcionamiento del condensador a lo largo del tiempo. |

|

Automatización:

En muchos

casos, se utiliza la automatización y sistemas de control avanzados para

optimizar el rendimiento del condensador y ajustar los parámetros según sea

necesario. En resumen, el funcionamiento y control efectivos de un equipo de

condensador en operaciones unitarias son esenciales para lograr una operación

segura, eficiente y confiable en procesos industriales. La implementación de

sistemas de control avanzados y la atención a los parámetros clave son

fundamentales para garantizar un rendimiento óptimo. |

|

Los condensadores que emplean aire como fluido refrigerante, llamados aerocondensadores, tienen un bajo rendimiento y, por tanto, necesitan de grandes superficies para ser instalados. Este es el motivo de que el uso de este tipo de condensadores no esté generalizado, pasando a usarse sólo en los casos en los que no haya disponibilidad de agua.

Nos centraremos, por tanto, en los condensadores de agua como fluido refrigerante. Los condensadores de las centrales térmicas son cambiadores de calor tubulares, de superficie, del tipo carcasa y tubo en los que el agua (fluido refrigerante) circula por los tubos y el vapor (fluido enfriado) circula por el lado de la carcasa. Los tubos están dispuestos de forma horizontal, con una pequeña pendiente para poder ser drenados con facilidad y agrupados en paquetes.

Las partes más significativas de un condensador son:

|

Cuello |

Es el elemento de

unión con el escape de la turbina de vapor. Tiene una parte más estrecha que

se une al escape de la turbina de vapor bien directamente mediante soldadura

o bien a través de una junta de expansión metálica o de goma que absorbe los

esfuerzos originados por las dilataciones y el empuje de la presión

atmosférica exterior. La parte más ancha va soldada a la carcasa del

condensador |

|

Carcasa o cuerpo |

Es la parte más

voluminosa que constituye el cuerpo propiamente dicho del condensador y que

alberga los paquetes de tubos y las placas. Suele ser de acero al carbono. |

|

Cajas de agua |

Colector a la

entrada y a la salida del agua de refrigeración (agua de circulación) con el

objeto de que esta se reparta de forma uniforme por todos los tubos de

intercambio. Suelen ser de acero al carbono con un recubrimiento de

protección contra la corrosión que varía desde la pintura tipo epoxi (para el

agua de río) hasta el engomado (para el agua de mar). Suelen ir atornillados

al cuerpo del condensador. |

|

Tubos |

Son los elementos

de intercambio térmico entre el agua y el vapor. Su disposición es

perpendicular al eje de la turbina. Suelen ser de acero inoxidable (agua de

río) y titanio (agua de mar). |

|

Placas de tubos |

Son dos placas

perforadas que soportan los dos extremos de los tubos. Constituyen la pared

de separación física entre la zona del agua de las cajas de agua y la zona de

vapor del interior de la carcasa. Suelen ser de acero al carbono con un

recubrimiento (cladding) de titanio en la cara exterior cuando el fluido de

refrigeración es agua de mar. La estanqueidad entre los extremos de los tubos

y las placas de tubos se consigue mediante el abocardado de los extremos de

los tubos y mediante una soldadura de sellado. |

|

Placas de soporte |

Placas perforadas

situadas en el interior de la carcasa y atravesadas perpendicularmente por

los tubos. Su misión es alinear y soportar los tubos, así como impedir que

éstos vibren debido a su gran longitud. Su número depende de la longitud de

los tubos. Suelen ser de acero al carbono. |

|

Pozo caliente |

Depósito situado

en la parte inferior del cuerpo que recoge y acumula el agua que resulta de

la condensación del vapor. Tiene una cierta capacidad de reserva y contribuye

al control de niveles del ciclo. De este depósito aspiran la bombas de

extracción de condensado. |

|

Zona de enfriamiento de aire |

Zona situada en el

interior de los paquetes de tubos, protegida de la circulación de vapor

mediante unas chapas para conseguir condiciones de subenfriamiento. De esta

manera, el aire disuelto en el vapor se separa del mismo y mediante un

sistema de extracción de aire puede ser sacado al exterior. |

|

Sistema de extracción de aire |

Dispositivos

basados en eyectores que emplean vapor como fluido motriz o bombas de vacío

de anillo líquido. Su misión, en ambos casos, es succionar y extraer el aire

del interior del condensador para mantener el vacío. Estos dispositivos

aspiran de la zona de enfriamiento de aire. |

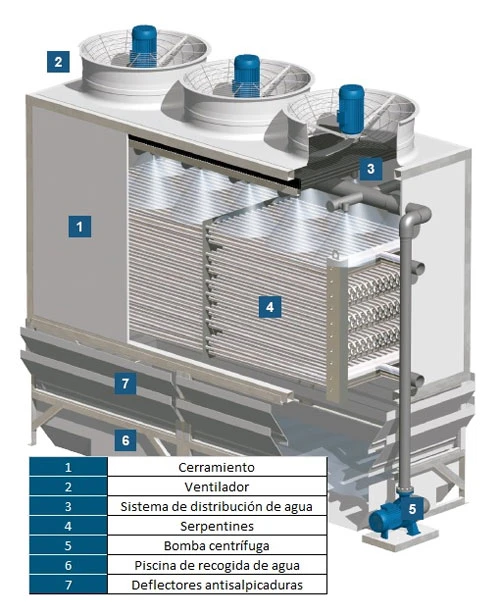

Se utilizan en instalaciones

de pequeño tamaño. Constan en un serpentín o conjunto de tubos normalmente de

cobre por cuyo interior circula el refrigerante. Soldados a estos y en sentido

perpendicular se disponen unas laminas de aluminio cuya función es elevar la

superficie de transferencia de calor por radiación por lo que estos tubos

reciben el adjetivo de aleteados. Normalmente en estos condensadores el aire se

hace circular de manera forzada a través de ventiladores que se pueden montar

de manera que, o bien impulsan el aire sobre el conjunto de tubos aleteados o

bien extraen el aire a través del condensador. Con el de extracción de aire se

mejora la ventilación en los extremos. Los condensadores de aire pueden ser estáticos o de tiro forzado. Los mas

usuales son los de tiro forzado ya que al aumentar la velocidad del aire

disminuye la superficie necesaria para realizar la condensación. Estos utilizan

diversos tipos de ventiladores, los más usuales son los helicoidales y las

motos turbinas centrifugas.

Se utilizan en instalaciones

de pequeño tamaño. Constan en un serpentín o conjunto de tubos normalmente de

cobre por cuyo interior circula el refrigerante. Soldados a estos y en sentido

perpendicular se disponen unas laminas de aluminio cuya función es elevar la

superficie de transferencia de calor por radiación por lo que estos tubos

reciben el adjetivo de aleteados. Normalmente en estos condensadores el aire se

hace circular de manera forzada a través de ventiladores que se pueden montar

de manera que, o bien impulsan el aire sobre el conjunto de tubos aleteados o

bien extraen el aire a través del condensador. Con el de extracción de aire se

mejora la ventilación en los extremos. Los condensadores de aire pueden ser estáticos o de tiro forzado. Los mas

usuales son los de tiro forzado ya que al aumentar la velocidad del aire

disminuye la superficie necesaria para realizar la condensación. Estos utilizan

diversos tipos de ventiladores, los más usuales son los helicoidales y las

motos turbinas centrifugas. Condensador de agua

El gas refrigerante circula por el tubo de menor medida y el agua por el de mayor medida a contracorriente robando así el agua el calor necesario al refrigerante para que este pueda licuarse. En los circuitos frigoríficos que portan este tipo de condensadores es necesario instalar un depósito de líquido.

Están formados por un depósito cilíndrico que tiene en su interior un serpentín en espiral por cuyo interior circula el agua de enfriamiento. El refrigerante en forma de vapor comprimido al estar en contacto con la superficie del serpentín cede su calor y se condensa. Pueden trabajar en sentido horizontal o vertical.

Aplicación en la industria📌

Los condensadores desempeñan un papel fundamental en diversas aplicaciones industriales, donde su función principal es facilitar la condensación de vapores y la transferencia de calor. Algunos de los usos más comunes de los condensadores en la industria incluyen:

✅Industria Química:

- Destilación y Recuperación: En procesos de destilación para separar componentes químicos y recuperar solventes valiosos.

- Reacción y Síntesis Química: En la condensación de vapores resultantes de reacciones químicas para recuperar productos y evitar pérdidas

✅Industria Petroquímica y Refinación:

- Refinación de Petróleo: En la separación y purificación de fracciones de petróleo mediante procesos de destilación y condensación.

- Recuperación de Compuestos Valiosos: En la recuperación de compuestos como el etanol o los derivados del petróleo.

✅Industria Alimentaria:

- Concentración de Jugos y Extractos: En la evaporación y concentración de líquidos para la producción de jugos, salsas y extractos.

- Secado y Deshidratación: En el proceso de secado para la producción de alimentos deshidratados

✅Industria Farmacéutica:

- Secado y Concentración: En la evaporación y concentración de compuestos para la producción de medicamentos y productos farmacéuticos.

✅Generación de Energía:

- Centrales Térmicas y Nucleares: En la condensación de vapor de agua para recircularlo en el ciclo de generación de energía.

✅Industria Textil y del Papel:

- Fijación de Tintes: En la fijación de tintes y tratamiento de tejidos en la industria textil.

- Secado y Procesamiento de Papel: En el secado y procesamiento de papel para eliminar la humedad.

Estas aplicaciones muestran la versatilidad de los condensadores industriales en una variedad de líneas de producción, donde desempeñan un papel fundamental en la separación, concentración, enfriamiento y tratamiento de sustancias y fluidos en procesos industriales específicos.

Condensadores. (5 de junio de 2016). Instalaciones

frigoríficas, comerciales e industriales. Obtenido de

https://frigoristas.wordpress.com/condensadores/

Electrotec. (2023). Condensadores. Obtenido de Electrotec.pe.: https://electrotec.pe/blog/condensadoresNEW

Gonzáles, C. (2023). CONDESADORES. Obtenido de Frigorista:

https://frigoristas.wordpress.com/condensadores/

Gutiérrez. (2010). Obtenido de: https://es.scribd.com/document/489474555/Condensadores

Palomino, F. (11 de Junio de 2021). slideshare. Obtenido de

slideshare: https://es.slideshare.net/rpalomino7/condensadores-teora

Seoaliter. (2021). Obtenido de : https://alitersoluciones.es/condensador-industrial-caracteristicas/

telosworld. (14 de junio de 2014). telosworld.com. Obtenido de

telosworld.com: https://telosworld.com/condensadores-electricos/

Wikipedia. (2023). Condensador (termodinámica). Obtenido de wikipedia: https://es.wikipedia.org/wiki/Condensador_(termodin%C3%A1mica)

.png)